Motor teknolojisinin gelişimi, yüksek performans arayışında önemli bir rol oynayan süper alaşımları ön plana çıkarmaktadır. Bu karmaşık metal karışımları, aşırı sıcaklık ve basınç koşullarında bile mükemmel dayanıklılık gösterirken, motorların verimliliğini artırmak için kritik bir öneme sahiptir. Ancak, Motorlarda Kullanılan Süper Alaşımlar ve Üretim Aşamasında Ortaya Çıkan Zorluklar bu alandaki en büyük engeller arasında yer almaktadır. Bu yazıda, süper alaşımların özelliklerinden, motor uygulamalarına kadar uzanan yolculukları ve üretim süreçlerinde karşılaşılan zorlukları ele alarak, gelecekteki gelişim yönelimlerini ve sektördeki en son yenilikleri inceleyeceğiz.

Motorlarda Süper Alaşımlar Nedir?

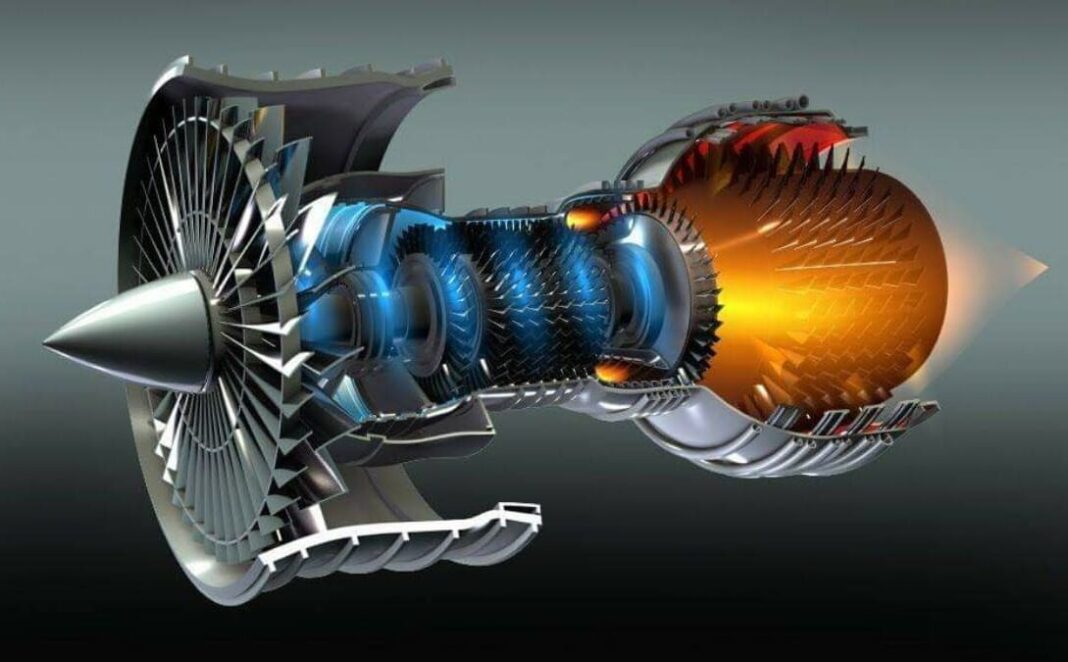

Motorlarda kullanılan süper alaşımlar, yüksek sıcaklık ve stres koşullarına dayanıklı, özel tasarlanmış metal bileşimleridir. Genellikle nikkel, kobalt veya demir bazlı olup, bu alaşımlar genellikle yüksek sıcaklık mükemmelliği, dayanıklılık ve korozyon direnci gibi üstün özellikler sunar. Gaz türbinleri, jet motorları ve roket tasarımlarında bu tür alaşımların kullanımı, motor performansını artırır ve daha verimli çalışmalarını sağlar. Bu alaşımlar, geleneksel metallere göre daha yüksek sıcaklıklara dayanma ve aşınma direnci gibi avantajlar sunarak, günümüz motor teknolojilerinin vazgeçilmez bir parçası haline gelmiştir. Bununla birlikte, motorlarda kullanılan süper alaşımlar ve üretim aşamasında ortaya çıkan zorluklar, bu alaşımların verimliliği ve güvenliği açısından önemli bir inceleme konusudur.

Süper Alaşımların Özellikleri ve Kullanım Alanları

Motorlarda Kullanılan Süper Alaşımlar ve Üretim Aşamasında Ortaya Çıkan Zorluklar kapsamında, süper alaşımlar yüksek sıcaklıklara ve zorlu çevresel koşullara dayanıklılığı ile öne çıkıyor. Bu alaşımlar, genellikle nikel, kobalt ve demir bazlı olmanın yanı sıra yüksek korozyon direnci ile de dikkat çekmektedir. Özellikle, havacılık ve uzay endüstrisinde, jet motorları ve gaz türbinleri gibi uygulamalarda üstün performans sergiler.

Süper alaşımların kullanıldığı diğer alanlar arasında enerji üretimi, denizcilik ve petrokimya sektörü yer alır. Bu sektörlerde, özellikle yüksek sıcaklık ve basınç altındaki uygulamalarda güvenilirlik ve uzun ömür sağlamak için tercih edilirler. Bu nedenle, süper alaşımların sunduğu mekanik özellikler ve performans, motorlarda kritik bir rol oynamaktadır.

Motorlarda Kullanılan Yaygın Süper Alaşımlar

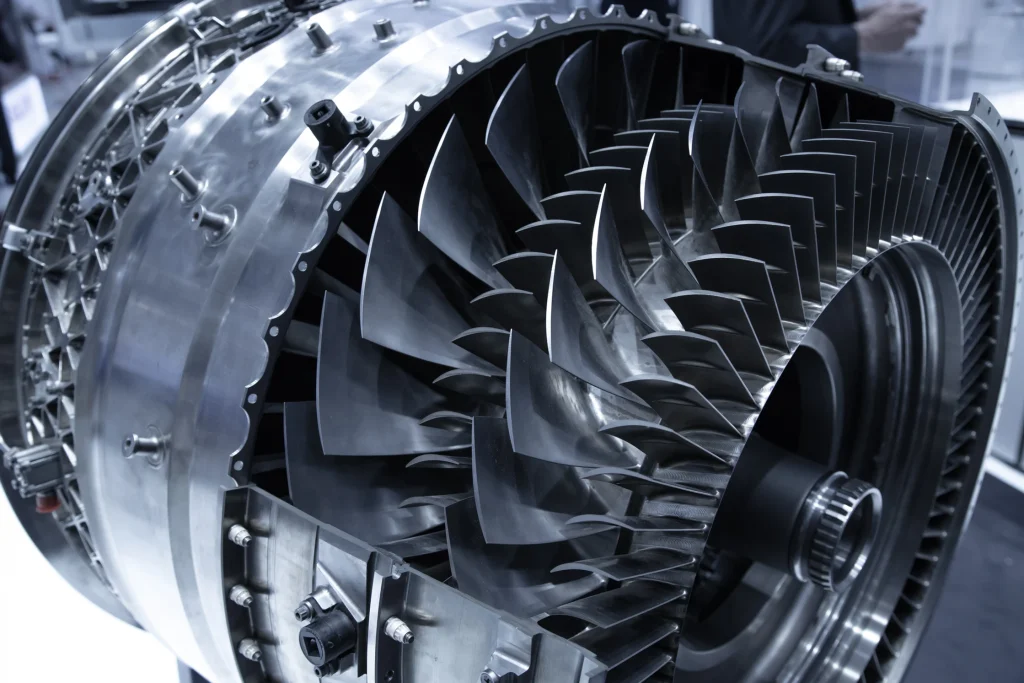

Günümüzde motorlarda kullanılan süper alaşımlar, yüksek sıcaklık ve stres şartlarına dayanıklılıkları ile dikkat çekmektedir. En yaygın kullanılan süper alaşımlar arasında nikel esaslı, kobalt esaslı ve demir esaslı alaşımlar yer almaktadır.

Nikel esaslı süper alaşımlar, uçak motorları ve gaz türbinlerinde yaygın olarak tercih edilmektedir. Bu alaşımlar, 815-900 °C arasındaki sıcaklıklara dayanabilmeleri ve mükemmel oksidasyon direnci sunmaları ile bilinirler. Ayrıca, Inconel ve Hastelloy gibi spesifik alaşımlar, kimyasal dayanıklılıkları nedeniyle petrokimya endüstrisinde de kullanılmaktadır.

Kobalt esaslı alaşımlar, yüksek sıcaklık uygulamalarında kayda değer bir dayanıklılığa sahiptir ve genellikle gaz türbini parçalarında tercih edilir. Kobalt oranı yüksek olan bu süper alaşımlar, aynı zamanda yüksek sıcaklık korozyonuna karşı mükemmel bir direnç gösterir.

Son olarak, demir esaslı süper alaşımlar, maliyet etkin olmalarının yanı sıra, 650 °C’ye kadar dayanma kapasiteleriyle belirli motor bileşenlerinde kullanılmaktadır. Ancak, nikel ve kobalt alaşımlarına kıyasla daha düşük ısıl performans gösterdikleri için genellikle daha az sıkı koşullara sahip uygulamalarda tercih edilirler.

Bu farklı süper alaşım türleri, motorların performansını artırmak ve uzun ömürlü olmasını sağlamak için kritik öneme sahiptir.

Üretim Sürecinde Karşılaşılan Zorluklar

Motorlarda kullanılan süper alaşımlar, Motorlarda Kullanılan Süper Alaşımlar ve Üretim Aşamasında Ortaya Çıkan Zorluklar bağlamında üretim aşamasında çeşitli zorluklarla karşılaşmaktadır. İlk olarak, bu alaşımların karmaşık yapıları, üretim süreçlerini sınırlı hale getirir. Özellikle özel elementlerin birleştirilmesi ve ısıya dayanıklılık sağlanması gereken durumlarda, gerek kaynaklama gerekse şekillendirme işlemleri oldukça zordur. Bu, ekipman masraflarını da artırır.

Ayrıca, süper alaşımların ısıl işlem gereksinimleri yüksek olduğu için, üretim sürecinde enerji tüketimi önemli ölçüde artmaktadır. Bu yüksek enerji ihtiyacı, üretim maliyetlerini doğrudan etkilerken, çevresel sürdürülebilirlik hedeflerini de zorlaştırmaktadır. Son olarak, kalite kontrol süreçlerinin titizlikle uygulanması gerektiğinden, bu aşamalar, üretim sürecinin verimliliğini düşürebilir. Üreticilerin, bu zorlukları aşmak için yenilikçi teknikler geliştirmesi ve süreçlerini optimize etmesi büyük önem taşımaktadır.

Kalite Kontrol ve Test Süreçleri

Motorlarda kullanılan süper alaşımlar için kalite kontrol ve test süreçleri, güvenilirlik ve performans açısından kritik öneme sahiptir. Bu süreçlerde, alaşımların mekanik ve kimyasal özelliklerinin yanı sıra, üretim aşamasında oluşabilecek hataların da tespiti yapılır. İlk aşama olarak, alaşım bileşenlerinin analiz edilmesi gereklidir. Kimyasal bileşimlerin uygunluğu, geri dönüşüm ve performans açısından büyük önem taşır.

Daha sonra, mekanik testler uygulanarak alaşımların mukavemet, sertlik ve yorulma direnci ölçülür. Örneğin, çekme ve sertlik testleri, malzemenin belirli bir çalışma koşulunda ne kadar dayanıklı olacağını belirlemek için yapılır. Ayrıca, sıcaklık ve aşınma dayanımını değerlendirici testler, özellikle motor bileşenleri için gereklidir, zira bu bileşenler yüksek sıcaklıklara maruz kalır.

Son olarak, gelişmiş görüntüleme teknikleri ve ultrasonik testler kullanılarak iç yapıda olası kusurlar tespit edilir. Bu kapsamlı kalite kontrol süreçleri, motorların güvenli ve verimli bir şekilde çalışabilmesi için Motorlarda Kullanılan Süper Alaşımlar ve Üretim Aşamasında Ortaya Çıkan Zorluklar çerçevesinde hayati bir rol üstlenir.

Gelecekteki Araştırma ve Geliştirme Yönelimleri

Havacılık ve otomotiv endüstrilerinde kullanılan Motorlarda Kullanılan Süper Alaşımlar ve Üretim Aşamasında Ortaya Çıkan Zorluklar konularında araştırma ve geliştirme faaliyetleri hız kesmeden devam ediyor. Günümüzde, daha yüksek verimlilik, sürdürülebilirlik ve maliyet etkinliği sağlamak amacıyla, süper alaşımların geliştirilmesine odaklanılmaktadır. Özellikle, nanoteknoloji ve hassas mühendislik alanlarında yapılan çalışmalar, bu alaşımların özelliklerini iyileştirmeyi hedefliyor.

Ayrıca, yeni üretim teknikleri ve 3D baskı gibi inovasyonlar sayesinde, karmaşık geometrik yapıda süper alaşımlar üretmek daha mümkün hale geliyor. Bunun yanı sıra, çevre dostu üretim yöntemleri ve geri dönüştürülebilir malzemelerin kullanımı da giderek önem kazanmaktadır. Uzmanlar, bu alanlardaki ilerlemelerin, performansı artırarak motorların dayanıklılığını ve verimliliğini yükselteceğini öngörüyor. Böylece, motorlarda kullanılan süper alaşımlar, yarının teknolojilerinde daha fazla rol oynayacak.

Sektördeki En Son Gelişmeler ve Uygulamalar

Son yıllarda motorlarda kullanılan süper alaşımlar ve üretim aşamasında ortaya çıkan zorluklar konusunda önemli ilerlemeler kaydedilmiştir. Özellikle, gelişmiş toz metalurjisi ve 3D baskı teknolojileri, süper alaşımların üretim süreçlerini büyük ölçüde optimize etmiştir. Bu yeni yöntemler, daha düşük atık oranları ve daha kısa üretim süreleri sunarak maliyetlerin düşürülmesine olanak tanımaktadır.

Ayrıca, siber fiziksel sistemler ve yapay zeka uygulamaları, üretim süreçlerini daha da iyileştirerek kalite kontrolünü artırmaktadır. Bu teknolojiler, üretim sırasında verimlilik kayıplarını en aza indirirken, gerçek zamanlı veri analizi sayesinde süper alaşımların performansını sürekli izlemeye imkan tanır.

Akıllı üretim sistemleri ile entegre edilmiş bu yenilikler, genellikle otomotiv ve havacılık sektörlerinde büyük bir potansiyele sahiptir. Ayrıca, bu alandaki araştırmalar, daha hafif ve dayanıklı alaşımların geliştirilmesi üzerinde yoğunlaşmakta, bu da motorların enerji verimliliğini artırmaya katkıda bulunmaktadır. Sektördeki bu yeni gelişmeler, süper alaşımların gelecekteki uygulamaları için heyecan verici bir temel oluşturmaktadır.